1. Кабел со брановидна бакарна обвивка од мика лента со минерална изолација

Брановидниот кабел со микарна лента и минерална изолација обложен со бакар е направен од бакарен проводник, микарна лента изолациона и бакарна обвивка комбинирана обработка, со добри противпожарни перформанси, долга континуирана должина, капацитет на преоптоварување, добра економичност и така натаму.

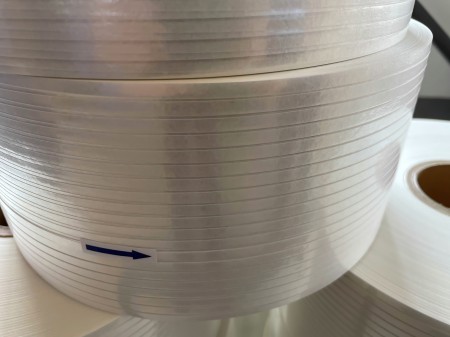

Процесот на производство на брановиден кабел со обвивка од бакар со мика лента и минерална изолација започнува со континуирано жарење на бакарна жица или бакарна прачка, се извиткуваат повеќе нишки од бакарна жица, а проводникот е обвиткан со материјал отпорен на високи температури.синтетичка лента од мика(калцинираната мика лента може да се користи за производи без халогени, со низок чад и со ниска токсичност), изолациониот слој е исполнет со неалкални стаклени влакна, а кабелот е обвиткан со синтетичка мика лента отпорна на високи температури за да се формира заштитен слој. Бакарната обвивка се заварува во бакарна цевка откако бакарната лента е завиткана по должина, а потоа се формира со континуирано валање на брановидни плочи. Специфичните барања на металната обвивка не можат да бидат изложени, а однадвор може да се додаде слој од полиолефинска (без халогени со низок чад) обвивка.

Во споредба со каблите со минерална изолација од магнезиум оксид, производите од брановидни бакарни обвивки со мика лента, покрај релативно блиску до отпорноста на пожар, можат да постигнат континуирана голема должина, во рамките на 95 mm², исто така, можат да се направат во повеќејадрени групни кабли, за да се надминат недостатоците на големите кабелски конектори. Сепак, заварувањето на брановидните бакарни цевки е лесно пукачко, има екструдирана деформација и изолација од една мика, што исто така стана вроден структурен дефект, а барањата за капацитет на процесот на инсталација се сè уште многу високи.

Контролната точка на мика лентата со минерална изолација од брановиден бакарен кабел е изборот на високотемпературен материјал за мика лента и процесот на заварување и валање на бакарниот кабел. Изборот на високотемпературен материјал за мика лента директно влијае на противпожарните перформанси на производот. Премногу мика лента ќе предизвика губење на материјалот, а премалку нема да постигне противпожарна отпорност. Ако заварувањето на бакарната обвивка не е силно, заварот на брановидниот бакарен канал лесно се пука, во исто време, длабочината на валањето е исто така клучна за контрола на процесот, разликата во длабочината на валањето и наклонот на бакарната обвивка ќе доведе до разлика во вистинската пресечна површина на бакарната обвивка, со што ќе влијае на отпорноста на бакарната обвивка.

2. Огноотпорен кабел со керамички силиконска гума (минерална) изолација

Керамичка силиконска гумаКабелот отпорен на оган со минерална изолација е нов вид на кабел отпорен на оган, неговиот слој на изолација и кислородна изолација е направен од композитен материјал од керамички силиконска гума, материјалот е мек како обичната силиконска гума под нормални температурни услови и формира керамичка тврда обвивка под високи температури од 500 ℃ и погоре. Во исто време, изолациските перформанси се одржуваат, а кабелската линија може да одржува нормално функционирање одредено време во случај на пожар, со цел да се помогне во спасувачката работа и да се намалат жртвите и материјалните загуби колку што е можно повеќе.

Керамички силиконски гумен минерално изолиран огноотпорен кабел со огноотпорен изолациски слој (керамички силиконски гумен композитен материјал) како проводник на кабелот, помеѓу јадрото на кабелот е обезбеден со слој за полнење отпорен на високи температури, како што е керамички силиконски гумен композитен материјал, и дополнителен заштитен слој, изгледот на кабелот за надворешниот слој на обвивката. Овој вид производ се карактеризира со огноотпорен изолациски слој направен од керамички огноотпорен силиконски гумен, а тврдата обвивка формирана по аблацијата сè уште има електрична изолација, што може да ги заштити преносните и дистрибутивните линии од ерозија на пламен, со цел да се обезбеди непречен проток на енергија и комуникација, и да се добие драгоцено време за спасување за евакуација и спасување на персоналот во случај на пожар. Керамичките противпожарни производи главно вклучуваат керамички противпожарна силиконска гума, керамички противпожарна композитна лента и керамички противпожарна јаже за полнење.

Керамичката силиконска гума на собна температура е нетоксична, безвкусна, со добра мекост и еластичност, на високи температури над 500 °C, нејзините органски компоненти за многу кратко време се претвораат во тврда керамички супстанца, формирајќи добар изолациски бариерен слој, а со зголемувањето на времето на горење, температурата се зголемува, нејзината цврстина е поочигледна. Керамизираната силиконска гума, исто така, има добри основни процесни својства и може да се изведува во конвенционални производствени линии за континуирана вулканизација. Јазот и изолацијата на кабелот се од керамизирана силиконска гума, која во основа го блокира кислородот, а меѓусебно заклучувачката оклопна обвивка се користи за формирање на флексибилна обвивка од серпентинска цевка, која може да издржи радијален притисок и да го заштити кабелот од надворешни механички оштетувања.

Главните контролни точки на процесот на производство на керамички силиконски гумени огноотпорни кабли со минерална изолација главно лежат во процесот на вулканизација и меѓусебно оклопување на керамичката силиконска гума.

Керамичката силиконска гума е главен материјал од високотемпературна силиконска гума (HTV), односно метил винил силиконска гума 110-2, додадена како што се бела саѓи, силиконско масло, порцелански прав и други адитиви по мешањето, а потоа додадена во машината за двојно вулканизација 24, невулканизирана за бела паста, слаба формабилност, бара температурата на екструдерот да се одржува на одредена ниска температура, откако ќе се надмине оваа температура, ќе се појави феномен на зрел лепак, што резултира со дегумирање и оштетување на изолациониот слој. Покрај тоа, поради слабата цврстина на керамичката силиконска гума, не може да се носи со завртката во лепилото, што резултира со празнина во лепилото во завртката, што исто така ќе предизвика феномен на дегумирање. За да се избегнат горенаведените проблеми, како да се конфигурираат соодветните алатки за екструдерот, како да се одржи состојбата на ниска температура на екструдерот и како да се направи гумениот материјал во завртката без празнини стана клучен фактор за да се обезбеди квалитетот на изолациониот слој.

Меѓусебно блокирачкиот оклоп е формиран од спирална цевка со нестандардни куки за рабови. Затоа, во производството, како да се конфигурира серија соодветни калапи според различни спецификации, ширината и дебелината на лентата што се користи за меѓусебно блокирачки оклоп се клучни за производство на проблеми со процесот, како што е недостатокот на цврста тока.

Време на објавување: 23 октомври 2024 година